ในบริบทของการผลิตแก้ว "ก็อบหล่น" หมายถึงขั้นตอนเฉพาะในกระบวนการขึ้นรูปแก้วที่เรียกว่าขั้นตอน "การขึ้นรูปก็อบ" หรือ "การป้อนกอบ"

ในระหว่างการผลิตแก้ว แก้วหลอมเหลวจะถูกรวบรวมจากเตาหลอมและขึ้นรูปเป็นขนาดและน้ำหนักเฉพาะที่เรียกว่า "กอบ" ก็อบคือมวลของแก้วหลอมเหลวที่จะก่อตัวเป็นผลิตภัณฑ์แก้วขั้นสุดท้าย เช่น ขวดหรือภาชนะ

ก๊อบดร็อป เกิดขึ้นเมื่อแก้วหลอมเหลวถูกปล่อยหรือหล่นจากกลไกตัวป้อนไปยังเครื่องขึ้นรูป โดยทั่วไปการหยดนี้เป็นกระบวนการที่ได้รับการควบคุม และเวลาและความเร็วของการหยดแก้วมีความสำคัญอย่างยิ่งในการบรรลุผลิตภัณฑ์แก้วคุณภาพสูงและสม่ำเสมอ

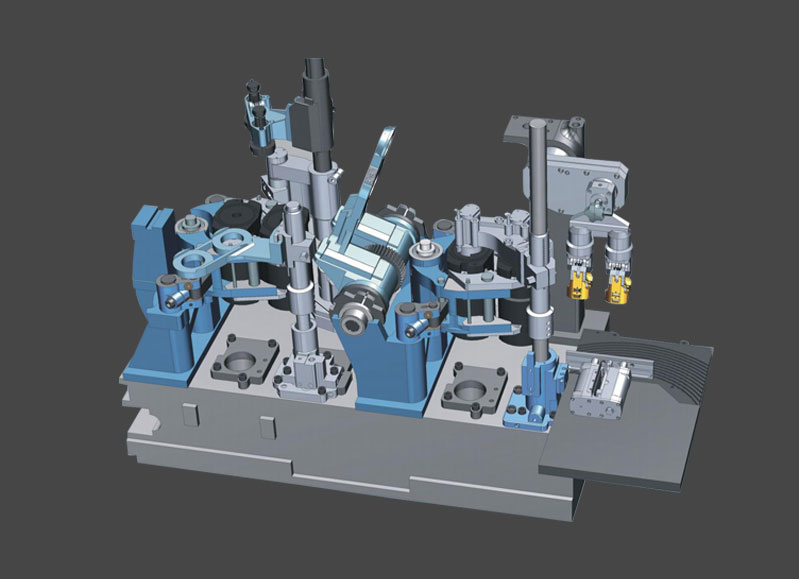

กลไกการป้อนหรือที่เรียกว่าผู้จัดจำหน่ายก็อบ จะส่งแก้วหลอมเหลวไปยังเครื่องขึ้นรูป และก็อบหล่นถือเป็นจุดเริ่มต้นของกระบวนการสร้างรูปร่างแก้ว แก้วหลอมเหลวจะถูกปล่อยลงบนแม่พิมพ์เปล่าหรือแม่พิมพ์พาริสัน ซึ่งจะเริ่มเป็นรูปเป็นร่างตามการออกแบบและขนาดเฉพาะของผลิตภัณฑ์แก้วขั้นสุดท้าย

การวาง gob จะต้องซิงโครไนซ์กับการทำงานของเครื่องขึ้นรูปอย่างเหมาะสมเพื่อให้แน่ใจว่าการผลิตแก้วมีความแม่นยำและสม่ำเสมอ ปัจจัยต่างๆ เช่น อุณหภูมิและความหนืดของแก้วหลอมเหลว การออกแบบเครื่องขึ้นรูป และข้อกำหนดเฉพาะของผลิตภัณฑ์ที่ต้องการ มีอิทธิพลต่อระยะเวลาและการควบคุมการปล่อยก๊อบ

ผู้ผลิตสามารถบรรลุความหนา น้ำหนัก และคุณภาพโดยรวมของกระจกในผลิตภัณฑ์ขั้นสุดท้ายได้ด้วยการควบคุมการตกของแก้ว ก็อบดร็อปเป็นหนึ่งในขั้นตอนสำคัญหลายขั้นตอนในกระบวนการผลิตแก้วที่ช่วยให้การผลิตขวดแก้ว บรรจุภัณฑ์ หรือผลิตภัณฑ์แก้วอื่นๆ ประสบความสำเร็จ

ในการผลิตแก้วนั้น

ตกหล่น กระบวนการมีข้อดีหลายประการที่นำไปสู่การผลิตผลิตภัณฑ์แก้วคุณภาพสูง นี่คือข้อดีที่สำคัญบางประการของ ตกหล่น:

การกระจายกระจกแบบควบคุม: การหยดก๊อบช่วยให้กระจายกระจกหลอมเหลวที่ควบคุมและแม่นยำไปยังเครื่องขึ้นรูป การควบคุมนี้ช่วยให้มั่นใจได้ถึงขนาด น้ำหนัก และรูปร่างที่สอดคล้องกัน ซึ่งเป็นสิ่งสำคัญสำหรับการผลิตภาชนะหรือขวดแก้วที่มีลักษณะสม่ำเสมอ

ปรับปรุงคุณภาพผลิตภัณฑ์: ด้วยการควบคุมการตกของก๊อบ ผู้ผลิตสามารถบรรลุความหนาและน้ำหนักของผลิตภัณฑ์แก้วที่สม่ำเสมอมากขึ้น ส่งผลให้คุณภาพของผลิตภัณฑ์ดีขึ้นและลดความแปรผันที่อาจส่งผลต่อความแข็งแรง ลักษณะ และประสิทธิภาพของกระจก

ประสิทธิภาพการผลิตที่เพิ่มขึ้น: กระบวนการวาง gob เมื่อประสานกับเครื่องขึ้นรูปอย่างเหมาะสม ช่วยให้สามารถผลิตแก้วได้อย่างมีประสิทธิภาพและต่อเนื่อง ระยะเวลาและความเร็วที่แม่นยำของการปล่อยก๊อบช่วยให้การทำงานราบรื่นขึ้นและอัตราการผลิตที่สูงขึ้น ช่วยเพิ่มประสิทธิภาพการผลิตโดยรวม

ลดของเสียและประหยัดต้นทุน: การควบคุมการหยดของก๊อบปี้ที่แม่นยำช่วยลดขยะแก้วและเพิ่มประสิทธิภาพการใช้วัสดุ ด้วยการรับรองขนาดและน้ำหนัก gob ที่สม่ำเสมอ ผู้ผลิตสามารถลดของเสียและการทำงานซ้ำ ซึ่งนำไปสู่การประหยัดต้นทุนในด้านวัตถุดิบและการผลิต

เพิ่มความยืดหยุ่น: The

gob drop กระบวนการนี้ให้ความยืดหยุ่นในการปรับขนาดและน้ำหนักของแก้ว ช่วยให้ผู้ผลิตสามารถปรับตัวให้เข้ากับความต้องการของผลิตภัณฑ์ที่แตกต่างกันได้ ความยืดหยุ่นนี้ช่วยให้สามารถผลิตภาชนะแก้วที่มีขนาดและรูปทรงต่างๆ เพื่อตอบสนองความต้องการของลูกค้า

ความสามารถในการขึ้นรูปแก้วที่เพิ่มขึ้น: หยดก๊อบมีบทบาทสำคัญในการเริ่มต้นกระบวนการขึ้นรูปแก้ว การควบคุมการหยดแก้วที่แม่นยำช่วยให้รูปร่างแก้วและการเติมแม่พิมพ์ดีขึ้น ช่วยให้สามารถผลิตการออกแบบแก้วที่ซับซ้อนหรือซับซ้อนด้วยขนาดและรายละเอียดที่แม่นยำ

การควบคุมคุณภาพและความสม่ำเสมอ: กระบวนการหยดก๊อบช่วยอำนวยความสะดวกในการควบคุมคุณภาพโดยการจัดหาจุดเริ่มต้นที่เฉพาะเจาะจงสำหรับกระบวนการขึ้นรูปแก้ว ผู้ผลิตสามารถตรวจสอบและปรับพารามิเตอร์ gob drop เพื่อให้มั่นใจถึงคุณภาพของผลิตภัณฑ์ที่สอดคล้องกัน ลดการแปรผันและข้อบกพร่อง

โดยรวมแล้ว กระบวนการวางแก้วในการผลิตกระจกมีข้อได้เปรียบในแง่ของการกระจายแก้วแบบควบคุม คุณภาพผลิตภัณฑ์ที่ดีขึ้น ประสิทธิภาพการผลิต การลดของเสีย ความยืดหยุ่น และการควบคุมคุณภาพ ข้อได้เปรียบเหล่านี้มีส่วนช่วยในการผลิตบรรจุภัณฑ์แก้วหรือขวดแก้วคุณภาพสูง ในขณะเดียวกันก็ใช้ทรัพยากรให้เกิดประโยชน์สูงสุดและเพิ่มขีดความสามารถในการผลิต

dipper.jpg?imageView2/2/w/569/h/569/format/webp/q/75)

dipper.jpg?imageView2/2/w/569/h/569/format/webp/q/75)

dipper.jpg?imageView2/2/w/569/h/569/format/webp/q/75)

Feb 16,2024

Feb 16,2024

+86-575-87637902

+86-575-87637902 +86-13606564271

+86-13606564271

เลขที่ 20 ถนน Sanfeng เมือง Diakou เมือง Zhuji มณฑลเจ้อเจียงประเทศจีน

เลขที่ 20 ถนน Sanfeng เมือง Diakou เมือง Zhuji มณฑลเจ้อเจียงประเทศจีน